Produktion innen- und außengummierter Schlauch

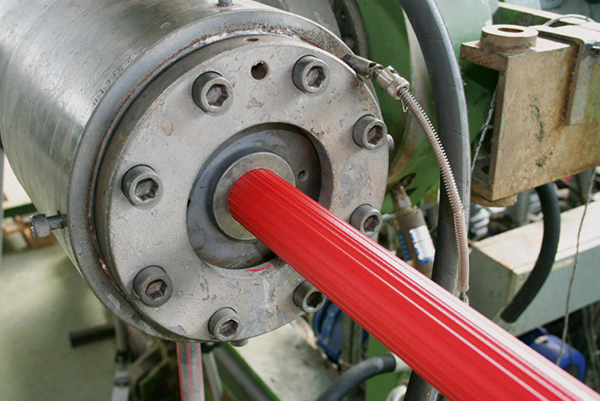

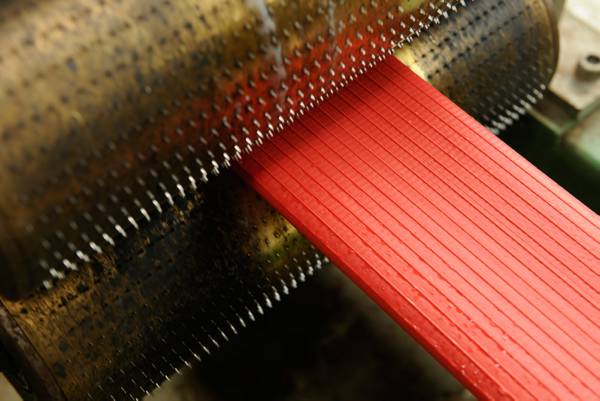

Gummierung

Ein vor dem Extruder auf einem Führungsrohr angelegter Gewebevorrat stellt dabei eine kontinuierliche Zufuhr sicher. Gewebeeigenschaften, Temperatur, Geschwindigkeit und Druck müssen präzise aufeinander abgestimmt sein, damit das Elastomer bei einer gleichmäßigen Temperatur von 120°C und einer Transportgeschwindigkeit von ca. 240 Meter pro Stunde den Textilschlauch sowohl durchdringen und als auch zeitgleich außen in konstanter Stärke aufgebracht werden kann. Die nunmehr innen- und außen beschichteten Schläuche werden in einem der beiden nebeneinander gelegenen, je 120 Meter langen Heiztische vulkanisiert.

Bis zu acht Rohlinge nebeneinander verarbeitet eine Linie gleichzeitig, d.h. im Höchstfall wird knapp ein Kilometer fertiger Schlauch mit Gummieigenschaften in den sich mittels einer elektrischen Zugvorrichtung schließenden Heiztischen auf einmal hergestellt. Ein Mitarbeiter schließt dazu die Schläuche innerhalb des Tisches auf beiden Seiten an. Von einer Seite werden die Schläuche schrittweise auf 5 bar und ca. 150°C mit Heißdampf befüllt. Bei geschlossenem Deckel dauert es je nach Schlauchdimension rund 2-2,5 Std., bis die Vulkanisation abgeschlossen ist. Durch die Verwendung von zwei baugleichen Heiztischen kann ein unterbrechungsfreier Vorschub der Beschichtungsanlage gewährleistet werden. Danach werden die Deckel per Knopfdruck wieder geöffnet und der Mitarbeiter schneidet die Schläuche entsprechend der in seinem Arbeitsauftrag dokumentierten Bestelllängen ein.

Videosequenz

Gummierung