Produktion Feuerlöschschlauch mit Innengummierung

Verarbeitung in der Endlosanlage

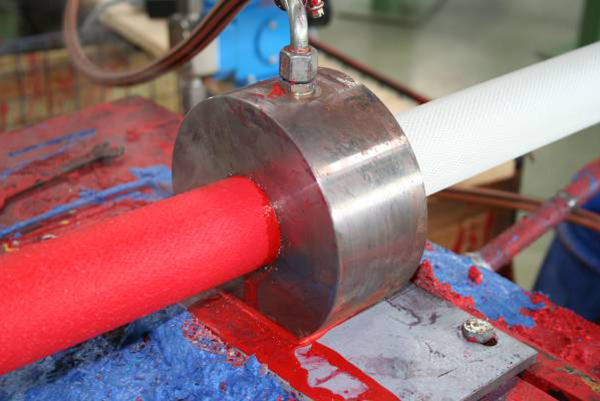

In der Endlosanlage wird der kleberbeschichtete und umwebte Manchon vulkanisiert und mit einer äußeren Farbschicht versehen. Dazu wird der mit Vordruck an das Gewebe angedehnte Manchon mit einer Geschwindigkeit von ca. 5 m/min zweimal durch getrennte Farbeinheiten und jeweils im Anschluss bei ca. 220°C durch den Heißluftkanal geführt, in der der Farbauftrag trocknen kann und der Feststoffkleber aktiviert wird. Im anschließenden Wasserbad kühlt der Schlauch ab und wird danach mit einer Folie endbeschichtet. Die Längsbewegung in der Endlosanlage bewirkt ein Raupenabzug, der wie mit vielen Händen gleichmäßig nach dem Schlauch greift und vorwärts zieht. Endlosanlage heißt diese Fertigungslinie, weil hier die Schläuche nach der Aktivierung des Feststoffklebers und der Farbgebung nicht sofort auf Länge geschnitten werden, sondern vorerst auf große Haspeln aufgewickelt werden.

Erst wenn die gesamte Schlauchlänge vollständig verarbeitet ist, kann das Zuschneiden an der nachfolgenden Maschineneinheit beginnen. Eine spezielle Aufwickelarmatur zieht elektronisch gesteuert die zuvor in den Computer eingegebenen Schlauchlängen von der großen Lagerrolle herunter und wickelt sie auf. Ein Mitarbeiter begleitet diesen Prozess. Er durchtrennt den auf diese Weise individuell bemessenen Schlauch mit einem Messer, nimmt ihn von der Maschine ab und bindet ihn zusammen. Dieses Verfahren bewährt sich insbesondere bei Bestelllängen nichtmetrischer Maßeinheiten wie „feet“ bzw. zur Fertigung von Schläuchen mit extremen Längen von bis zu 200 Metern.

Videosequenz

Endlosanlage